管式离心机精炼粮油应用

2020-09-18

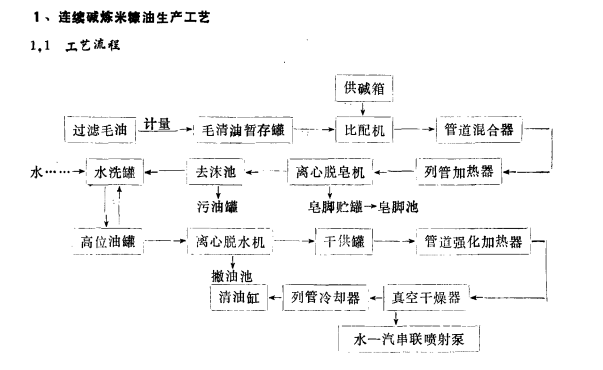

米糠油系营养油。含人体必需脂肪酸亚油酸26一40%,亚杯酸0.3一1.5%,并含有多种维生素,是营养丰富的食用油脂。但是,粗糠油酸价高,色泽深,异味重,含慷蜡,因而,需精炼后才能食用。以往情炼米糠油基本上都是采用间歇碱炼,劳动强度大,生产效率低,油品质量差,为了克服这些缺点,我们对管式离心机连续碱炼米糠油工艺进行了探讨。

粗油在粗油池内加热脱水,到板框过滤机过滤除杂,经计量泵入暂存罐,而后由油碱比配机定量吸入,经缓冲器进入管道混合器,与来自碱液供应罐、经油碱比配机定量输入的碱液进行充分混合,再到中和加热器进行中和反应;当温度达脱皂温度时,进入管式离心脱皂机进行油一皂分离,皂脚入皂脚贮罐,盐析回收油后,由蒸汽输送至室外皂脚池,分离出的油到去沫池去除油沫后,进入水洗罐,按油重加入10~15%热水,借循环泵和高位油罐进行循环洗涤;再进入管式离心脱水机进行油一水分离,分离出废水经捕油后,排入下水道,分离出油进干燥器供应罐预热后,进入管道强化加热器进行加热,再到真空脱水器进行脱水,经冷却器冷却,进入脱色脱桌脱蜡后道工序。

管式离心机是靠转鼓高速旋转,产生离心力进行油一皂分离的,离心机转鼓小,不论采取压榨法或采用浸出法制的米糠油,粉末度大,粗糠油质量是有一定要求的,杂质较多,不经处理直接去进行连续碱炼,管式离心机就易堵塞,影响正常运转,另外粗糠油含水分也较高,生产中易产生乳化现象,影响离心机正常分离效果。

要保证管式离心机正常运转,碱炼前必须对粗糠油进行前处理,其方法是加热脱水,进行过滤除杂。

碱液浓度及超量碱加入量,是油脂精炼的主要参数。碱液浓度和超量碱选择合理可以达到理想精炼效果口连续碱炼时,粗油和碱液的接触时间短,分离速度快。因此,碱液浓度配置一定要合适。因为过高浓度碱液,使油中脂肪酸与碱的接触面积小,中和不完全,而且易引起部分中性油被皂化,皂脚结块,影响精炼率及离心机分离效果,碱液浓度过低,油易发生乳化,同时,碱炼油色泽也很差。因此,连续碱炼糠油时,碱液浓度一般控制在18一22B二`。超量碱加入量多少,直接影响精炼效果,超量碱加入量过高,皂脚易发生碱析,使被分离物料形成三相(废碱液、皂脚、油),从而打乱了分离操作,超量碱加入量过少,皂脚色浅疏松,脂肪酸脱不净,致使半净油达不到要求。故超量碱一般控制在理论碱的9.5%。

分离温度系油进入离心脱皂机前温度。该温度对脱皂机分离效果有很大影响。温度高时,油中水分汽化,破坏分离操作,而且油色深,温度过低,油脂粘度大,油一皂分离效果欠佳。为确保分离效果,保证油品质量,分离温度拟控制在70~82℃之间。

经脱皂机分离出的半净油中,还残留少量皂脚,为确保油品质量,必须进行水洗。洗涤效果与脱皂后半净油含皂量、洗涤水量及水质有很大关系。一般水洗温度掌握在90℃左右。洗涤水温度略高于油温,以掌握在90一95℃为佳。过高温度,水易汽化,破坏脱水机分离操作;过低温度,油易产生乳化,脱水机油一水分离效果差,废水中含油高。从而使精炼率降低。糠油水洗时用浓度为2%盐水效果更好。

颈圈大小选用,直接影响到许多技术指标,如皂中含油、油中含皂、水中含油、油中含水等。从而影响到产品质量及精炼率。颈圈选择偏大,皂(水)中含油高,精炼率低;颈圈选择偏小,油中含一皂(水)高,从而大大增加了后道工序负担。生产中一般根据糠油酸价以及洗涤水用量来选择颈圈 。